Barra redonda de aceiro SAE8620H/barra de aceiro GB 20CrNiMo

características

O aceiro de aliaxe 8620 está composto (en orde decrecente de porcentaxe) de ferro, carbono, silicio, molibdeno, manganeso, níquel, cromo, xofre e fósforo.Estes elementos deben estar dentro de certas porcentaxes de peso para crear a aliaxe 8620.Recoméndase que o aceiro sexa endurecido por carburación seguida dun enfriamento de aceite, en lugar de auga.Ten unha densidade bastante media para as aliaxes de aceiro de 0,28 lb por polgada cadrada, aínda que a súa resistencia á tracción -a cantidade de peso que pode soportar antes de romper- é baixa, 536,4 Mpa.A resistencia media á tracción das aliaxes de aceiro é de 758 a 1882 Mpa.

Cando a aliaxe 8620 está debidamente cementada, quentada a unha temperatura establecida e despois exposta a un axente que contén carbono, un proceso que engade unha capa adicional de carbono ao exterior do aceiro, o que o fai máis forte, úsase para fabricar esa máquina. pezas como engrenaxes, cigüeñais e aneis de engrenaxes.A aliaxe carburada 8620 é forte e duradeira, polo que se prefire para estas pezas.

NORMA: ASTM A29/A29M-2012

Composición química

| Carbono C | 0,17~0,23 |

| Silicio Si | 0,15~0,35 |

| Manganeso Mn | 0,65~0,95 |

| Azufre S | ≤ 0,025 |

| Fósforo P | ≤ 0,025 |

| Cromo Cr | 0,35~0,65 |

| Níquel | 0,35-0,65 |

| Cobre Cu | ≤ 0,025 |

| Molibdeno Mo | 0,15-0,25 |

Propiedades mecánicas

| resistencia á tracción σ b (MPa) | ≥980 (100) |

| límite de fluencia σ s (MPa) | ≥785 (80) |

| alongamento δ 5 (%) | ≥9 |

| Redución da área ψ (%) | ≥40 |

| Enerxía de impacto Akv (J) | ≥ 47 |

| Valor de tenacidade ao impacto α kv (J/cm2) | ≥59 (6) |

| Dureza | ≤ 197HB |

| Proceso | EAF+LF+VOD+forjado+tratamento térmico (opcional) |

| GAMA DE TALLAS | |

| Redondo | 10 mm a 360 mm |

| ACABADOS DE SUPERFICIE | Negro, pelado (K12), estirado en frío, torneado e pulido (H10, H11), rectificado de precisión (H9, H8) |

Tratamento térmico

| Traballo quente | 850-1150oC |

| Endurecemento | Dobre endurecemento C |

| Carburación | 900-950oC |

| Recocido suave | 650-700oC |

| Endurecemento superficial | 800-930oC |

| Templado | 150-210oC |

| Proba de ultrasóns | Segundo SEP 1921-84 |

Certificado de calidade: emitido en inglés, ademais dos termos normais, proceso de produción, propiedades mecánicas (resistencia de fluencia, resistencia á tracción, alongamento e dureza), relación de forxado, resultado da proba UT, tamaño do gran, métodos de tratamento térmico e a mostra de indicado no Certificado de Calidade.

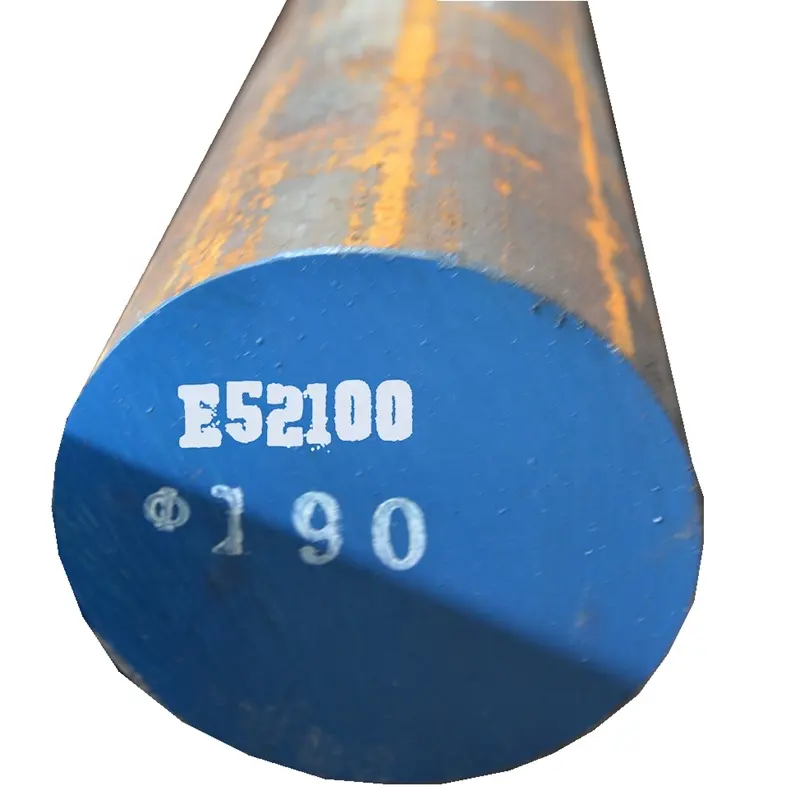

Marcado: o número de calor estamparase en frío e pintarase o grao de aceiro, o diámetro (mm), a lonxitude (mm) e o LOGO e o peso do fabricante (kg)

Estándares Iguais

| ASTM&AISI&SAE | JIS | EN DIN | EN BS | EN NF | ISO | GB |

| 86208620H | SNCM220 | 1,6523 | 1,6523 | 1,6523 | ------ | 20 CrNiMo |

Aplicación de barras de aceiro SAE8620H

Úsase habitualmente para fabricar pezas importantes con alta resistencia e boa plasticidade e para fabricar pezas importantes con requisitos funcionais especiais despois do tratamento de nitruración:

Árboles, casquillos, seguidores de levas, pasadores de desgaste, rodamentos, piñones, engrenaxes e eixes, pernos de embrague, parafusos de compresores, extractores, eixes de ventilador, engrenaxes resistentes, eixes de bombas, piñones, taqués, pasadores de desgaste, guías de arame, etc. Ou pode usarse para aplicacións de alta resistencia sen carburar pero endurecido e revenido.Úsase amplamente por todos os sectores industriais para compoñentes e eixes que requiren alta resistencia ao desgaste da superficie, alta resistencia do núcleo e propiedades de impacto.

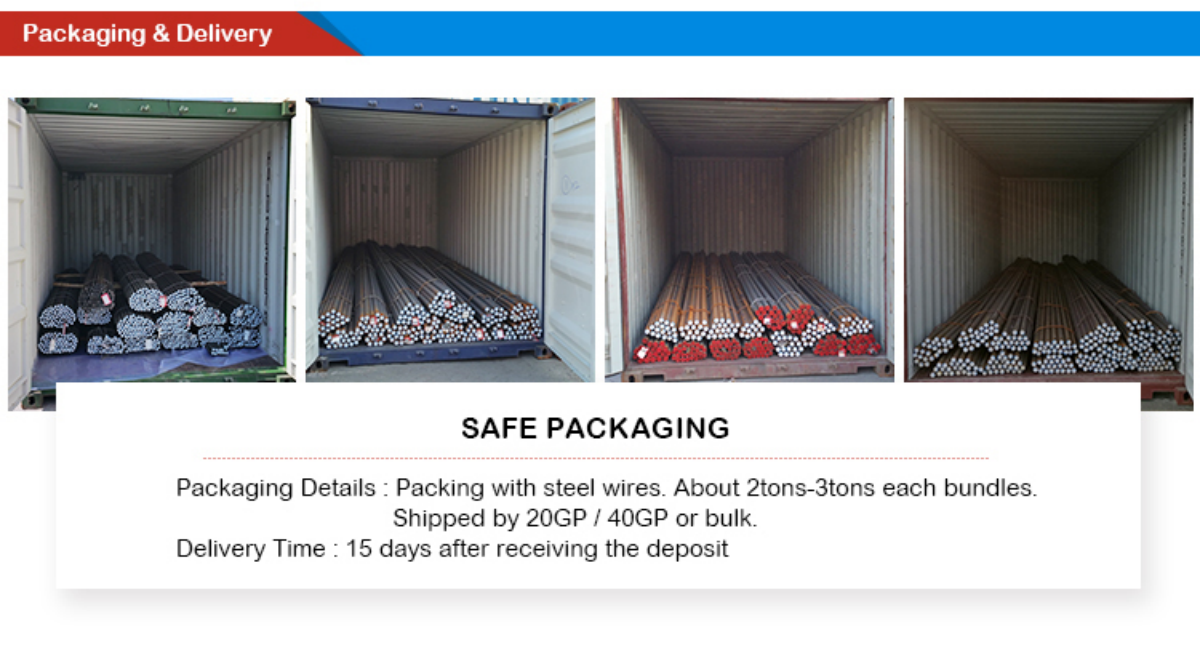

Paquete

1.Por paquetes, cada paquete pesa menos de 3 toneladas, para pequenos exterioresbarra redonda de diámetro, cada paquete con 4 - 8 tiras de aceiro.

O recipiente de 2,20 pés contén dimensións, lonxitude inferior a 6000 mm

O recipiente de 3,40 pés contén dimensións, lonxitude inferior a 12000 mm

4.Por buque a granel, a carga a granel é baixa e grandetamaños pesados non se poden cargar en contedores poden enviar por carga a granel

Garantía de calidade

1. Estricto segundo Requisitos

2. Mostra: a mostra está dispoñible.

3. Probas: Proba de pulverización salina/Proba de tracción/Correntes de Foucault/Proba de composición química segundo a solicitude dos clientes

4. Certificado: IATF16949, ISO9001, SGS, etc.

5. EN 10204 3.1 Certificación